石油是一種易蒸發的物質,如果不做回收的話,在每一個環境產發的油氣揮發數量也是很大的, 這個揮發的油氣就造成了浪費,同時也造成了環境的污染。是雙重危害啊,所以我們需要做好油氣回收工作,在每一個會油氣會揮發的環節都需要做好回收工作,將這些回收的油氣重新收集起來。

回收油氣的方法有多種,可以有吸收法,吸附法,冷凝法等,每種工藝都有各自的優點,現在的油氣回收裝置大都是采用多種工藝相結合的方法。如采用冷凝加變壓吸咐的工藝原理,采用這種工藝的油氣回收裝置具有以下的特點。

冷凝是利用制冷技術將油氣的熱量置換出來,實現油氣組分從氣相到液相的直接轉換。利用烴類物質在不同溫度下的蒸汽壓差異,通過降溫使油氣中一些烴類蒸汽壓達到過飽和狀態,過飽和蒸汽冷凝成液態,回收油氣的方法。一般采用多級連續冷卻方法降低油氣的溫度,使之凝聚為液體回收,根據揮發氣的成分、要求的回收率及排放到大氣中的尾氣中有機化合物濃度限值,來確定冷凝裝置的溫度。一般按預冷、機械制冷等步驟來實現冷凝的目的。預冷階段是為減少回收裝置的運行能耗,將進入回收裝置的氣體溫度從環境溫度下降至5℃左右,使氣體中大部分水汽凝結為水而去除水分。預冷后油氣進入淺冷階段,淺冷階段可將氣體溫度冷卻至-35℃左右,油氣中70-80%的烴類組分能夠液化。離開淺冷階段后的油氣進入深冷階段,深冷階段可把油氣冷卻至-70℃左右,可回收95%以上的油氣。

-70℃冷凝后的余氣,仍然含有少量烴類組分,不能夠達到標準規定的排放限值。單純采用冷凝方法處理油氣要實現達標排放,需要降低到-110℃左右,且只增加回收3-4%的油氣,卻需要增加約30%的能耗,性價比極低。因此在-70℃之后的余氣,采用變壓吸附的工藝,引入至活性炭吸附裝置進行吸附,進行富集提濃后再進行冷凝處理,實現尾氣達標排放。當吸附器吸附飽和時使用真空泵對吸附器進行抽真空,降低吸附器內的壓力,破壞吸附平衡,使吸附在吸附器中的油氣被釋放出,通過真空泵,送至冷凝工藝的,進行再次冷凝液化回收。

現實中VOCs有機物氣體排放有兩種狀態,一種是小流量高濃度(流量在2000m3/h以下,濃度在500g/m3以上),一種是大流量低濃度(流量在2000--數萬m3/h,濃度進油數g/m3或更低)。對前一種排放狀態,采用“冷凝+吸附組合工藝”,先冷凝液化回收;對后一種排放狀態,采用“吸附+冷凝組合工藝”,先用吸附劑將烴類組分富集,讓大量空氣排放,然后再將富集的烴類組分脫附,得到提濃的有機物氣體,再進行冷凝液化回收。由于石油儲運過程基本屬于前一種排放狀態和處理方法,即通常所說的油氣回收,我們這里主要介紹“冷凝+吸附組合工藝”,這里的吸附工藝采用變壓吸附脫附,因此,也稱為“冷凝+變壓吸附工藝”。

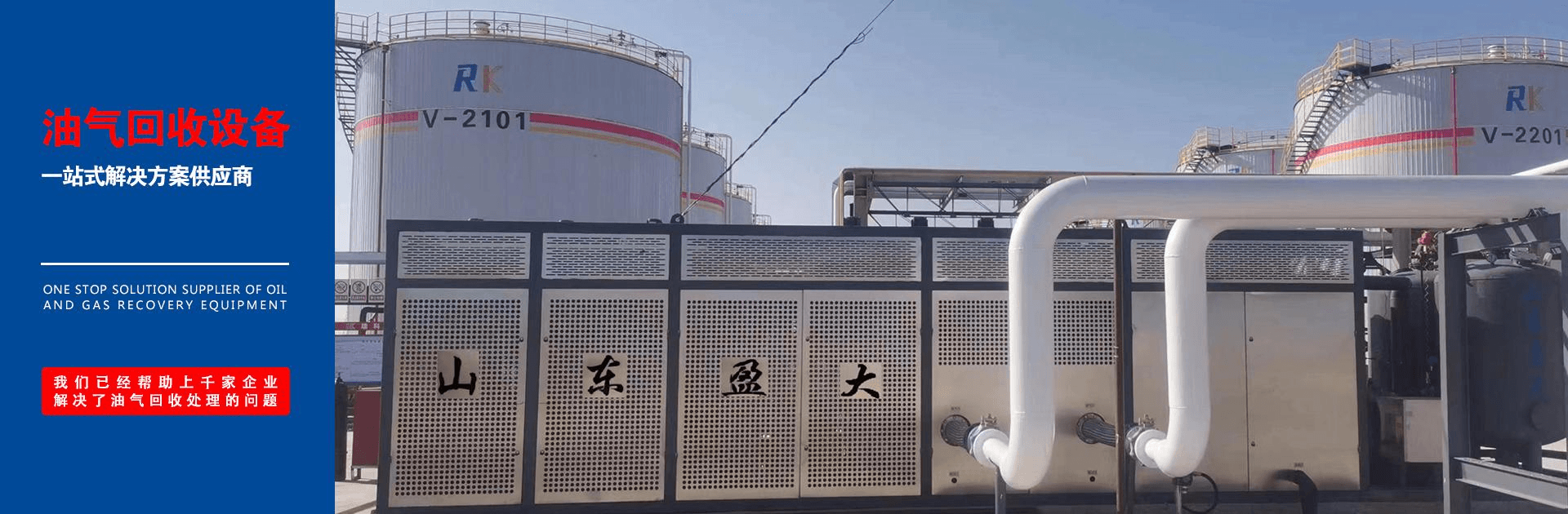

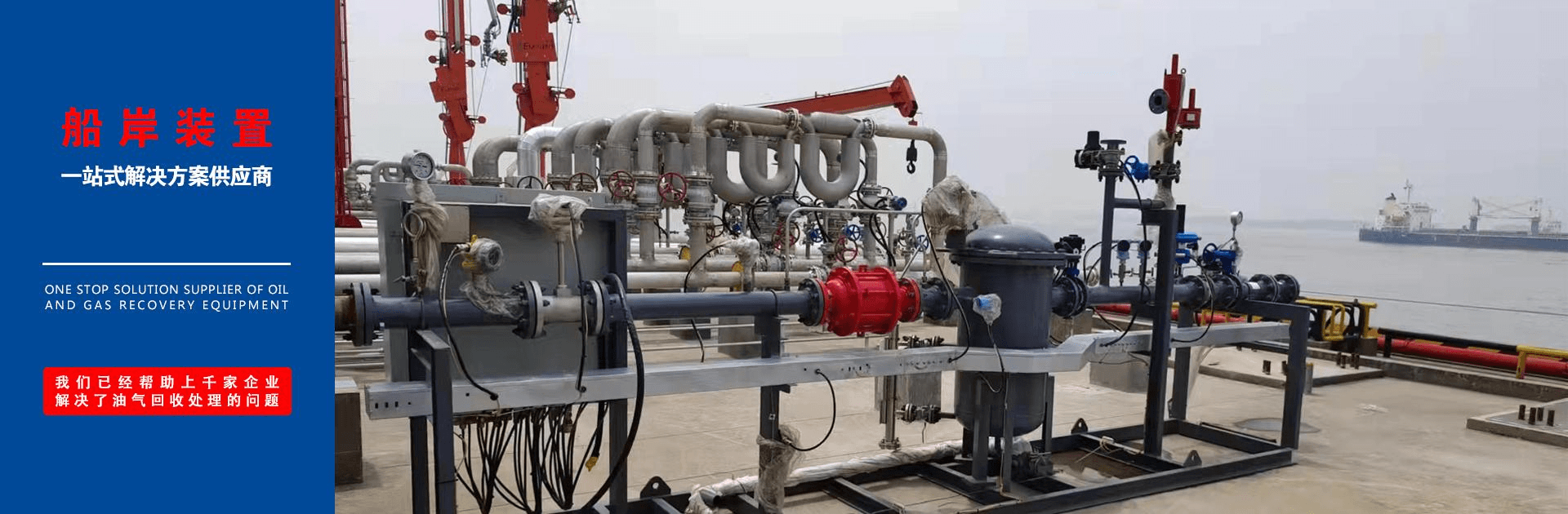

現在技術不斷發展,油氣回收設備的回收效果也是越來越好, 以上就關于冷凝加吸附工藝介紹 。

油氣回收是指裝卸汽油和給車輛加油,收集揮發性汽油油氣,通過吸收、吸附或冷凝等一種或兩種方法減少油氣污染,或將油氣由氣態變為液態再變為汽油,從而達到回收利用目的的過程。

1、 成分油罐2113、活性炭罐、炭電磁閥、油氣5261管線等。

2、 工作4102流程工作過程ECU→清洗電磁閥→1653進氣歧管吸入燃油蒸氣活性炭罐和燃料罐之間設有燃料蒸汽管和單向閥。

當燃料箱中的燃料蒸汽超過一定壓力時,通過蒸汽管將單向閥彈射到活性炭罐內,活性炭罐內的活性炭吸收炭罐內的燃油蒸氣。發動機工作時,由ECU控制的電磁閥安裝在活性炭罐和進氣管之間的吸入管內。

根據節氣門位置傳感器、冷卻液溫度傳感器和空氣溫度傳感器信號,ECU控制電磁閥開啟或關閉,電磁閥控制活性炭罐和進氣管之間的吸入通道的開啟和關閉。發動機怠速或溫度低時,電磁閥斷電,吸氣通道關閉,活性炭罐內的燃油蒸氣無法吸入進氣管。